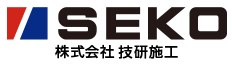

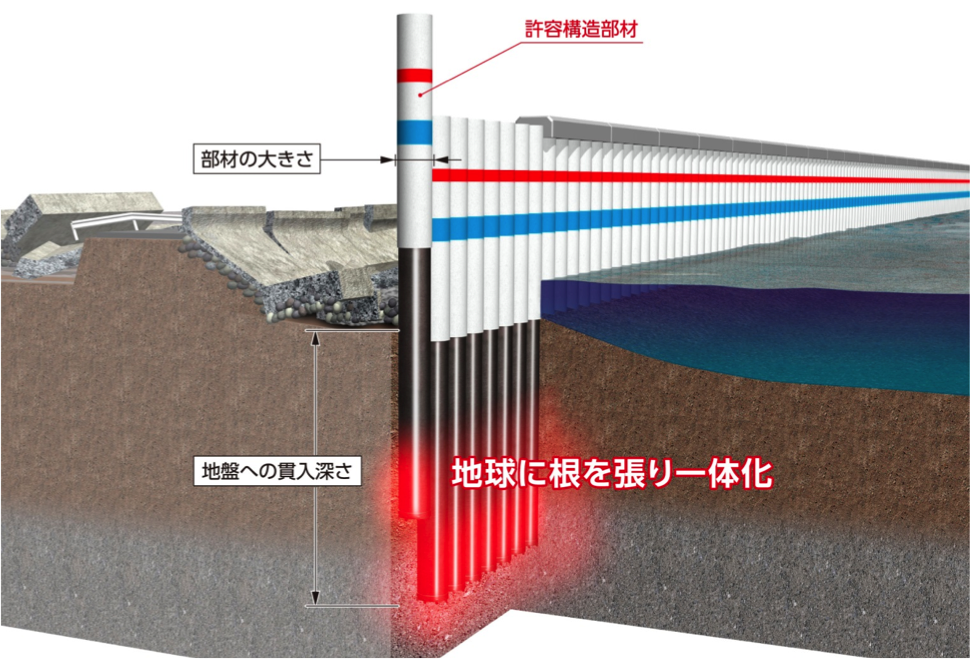

インプラント工法TMは、躯体部と基礎部が一体となった「許容構造部材」を油圧による静的荷重で地中に押し込み、地球と一体化した粘り強い構造物(インプラント構造物)を構築する工法です。工場生産される許容構造部材は、一本一本が工業製品として高い剛性と品質を有しており、部材の大きさと地盤への貫入の深さによって、鉛直方向や水平方向からの外力に対して高い耐力を発揮し、粘り強い構造体を形成します。

地球と一体化する粘り強い構造物を圧入技術で構築

地震や津波に粘り強い「インプラント構造物」を形成

合理的で循環型の「機能構造物」を構築

インプラント工法TMでは、工場生産された許容構造部材を地上部から地中に圧入施工するだけで、仮設工事なしで省スペースかつ早期に構造物を構築できます。工事の影響範囲を最小限に抑えるコンパクトなシステム機器と、高品質な許容構造部材を用いたシンプルで合理的な施工方法により、構造物を構築する際の地形改変を少なくし周辺への環境影響を抑えます。また、許容構造部材を引抜くことで移設や撤去も容易に行え、撤去した部材は別の用途に再利用するなど、循環型のライフサイクルに則った機能本位の構造物を具現化する工法です。

地球に根を張り一体化

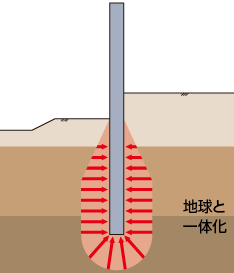

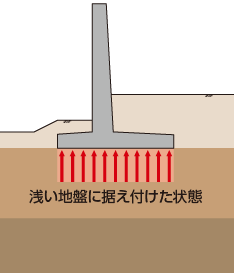

インプラント構造TMは、躯体部と基礎部が一体となった許容構造部材を地盤に挿し込み、地球にしっかりと支えてもらう構造、歯に例えると“天然の歯”形式です。一方、フーチング構造は、基礎の受圧面積を広くして地球に置く構造で、歯で言うと“総入れ歯”形式であり、構造上の優位性は明白です。

インプラント構造™

(”天然の歯”形式)

フーチング構造

(”総入れ歯”形式)

構造による強さの違いは歴然!

インプラント構造TMとフーチング構造の違いをわかりやすくアニメーション化しました。

実証試験

津波耐波実験による構造比較

インプラント構造TMとフーチング構造の耐波性能を比較した映像です。実験模型として、フーチング構造はケーソン式防潮堤を、インプラント構造™は鋼管杭連続壁を1/33スケールでモデル化しました。実験では、実物大で波高6~7m、流速10~15m/sに相当する津波を発生させています。

急速・省スペースな建設工法

インプラント構造TMには、工法上も大きな優位性があります。災害対策では必須となる「省スペース・急速施工」です。躯体部と基礎部が一体となった許容構造部材を、地上から直接圧入して構造物を完成させる工法のため、大掛かりな掘削作業や無駄な仮設工事は一切不要です。インプラント構造TMは、最小の工事領域と最少の施工工程で構築できます。

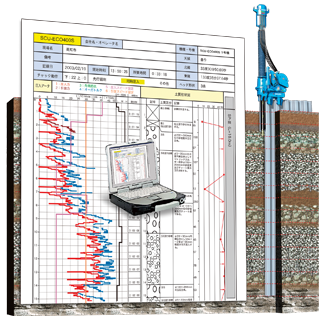

圧入施工による支持力確認

インプラント構造TMを実現する圧入施工では、圧入機が自動計測する地盤の貫入抵抗力などの各種データから、一本一本の支持力などをリアルタイムに把握できます。完成したインプラント構造物の品質管理はもちろんですが、元々地盤情報が乏しい現場や、地震や土砂崩れで地盤が変化した現場でも、圧入施工をとおして、その場所の実際の地盤情報を確認することができます。

災害対策の技術革新

圧入技術による災害対策実績は、台風による堤防決壊、豪雨による河川氾濫、地震による土砂崩れ、液状化による地盤沈下、噴火後の火山灰泥流など多岐にわたり、国内のみならず世界各国に広がっています。実績に裏付けられた圧入技術とインプラント構造TMの優位性によって、さらなる災害対策の技術革新が可能となります。強靭な構造で正面から災害に立ち向う工法だけでなく、自然とうまく共生していくための工法など、応用範囲は無限に広がります。

地球環境と文明社会の共生

災害対策のみならず、インプラント構造TMによって未来志向の新技術・新工法も実現しつつあります。例えば、既設護岸を残置したままで斜杭を圧入して改修するインプラント斜杭護岸、山間部の山肌に直接建設する水平インプラント道路、最小の地上スペースで道路を高架化するインプラントピア高速道路などです。これらは全て、環境への影響を極力抑えながらも、自然災害に強く、文化生活を向上させる構造物とその工法の提案です。インプラント構造TMで世界の建設が変わり、地球環境と文明社会が共生できる時代が到来します。

インプラント斜杭護岸

水平インプラント道路

インプラントピア高速道路